BSE bulk solids engineering Tel.: +31 53 434 45 66

Print: 12 Mar 2026 13:17

Bulksolids-onderwerpenGedragingen van bulkgoed, fenomenen, aandachtsgebieden

Dit document behandelt fenomenen die we tegenkomen bij het transport en de opslag van bulkgoed, en onderwerpen die aandacht vereisen.

I N H O U D

De rol van lucht bij bulk solids handling en processing

Verplaatsingen door lucht; opzettelijk en onopzettelijk.

Pneumatisch transport, Luchtgedragen bandtransporteur, Fluïdisatie-goot; Stofvorming, Stofexplosies; Lucht als procesmiddel Invloed van lucht in silo’sPositieve en negatieve invloed van lucht in silo’s

Vullen, pneumatisch vullen, ontluchting, beluchting, fluïdisatie Fluïdisatie als proceshulpmiddelGebruik van lucht of gas om processen te versnellen

Fluïdisatiesnelheid, fluïdisatiekolom, fluïdisatiegedrag, gepakt bed, gas-vast systemen, Geldart-classificatie, fluïdisatie onder hoge gasdruk, Conische bedden (tapered beds), centrifugale gefluïdiseerde bedden, circulerende bedden, spouted beds. Het scheiden van lucht en stofBasisprincipes van ontstoffing

Scheidingsmethoden: zwaartekracht, traagheidskrachten, centrifugaalkrachten; Filtersystemen, diepfiltratie, oppervlaktefiltratie, Elektrostatische afscheiders; Natwassers; Centrifugaalafscheider, cycloon; Roterende deeltjesscheider; Cyclo-filter Feeders, eisen en belastingSilo-ontladers, losapparatuur, uittrekmechanismen

Constante uitstroom, Stromingspatroon, Stortgoedgedrag; Feeder-belasting; Feeder keuze Flow Promotion DevicesStromingsbevordering voor moeilijk stromende bulk materialen

Mechanische hulpmiddelen: Pookgaten, Roer- en woelwerken, Verdringerlichamen; Met perslucht: Nozzles, Opblaasbare luchtkussens, Airslides; Combinaties Keuze van de juiste feederDimensionering en meetmethode van de massastroom

Grootte van de feeder voor vrijstromende en cohesieve bulkmaterialen; doseerapparaten, afwegen, continu doseren Gravimetrische doseersystemen, geïntegreerd, flowmeter en feeder; Loss-in-weight feeder Veel toegepaste feeders nader bekekenOm silo + feeder probleemloos te laten werken

Schroeffeeder, uitdraagschroef; bandfeeder; trilfeeder; cellenradsluis, rotary valve; trilbodem Meer verzamel-documenten: BulktechnologieStortgoed, bulk of solids; Werkgebied; Algemene kenmerken en eigenschappen; Stortgoedkarakterisering; Meting stromingsgedrag; Silo-ontwerp, Massastroming, Brugvorming, Tijdsversteviging, Consolidatie, Kernstroming

Fenomenen in silo's

Drukopbouw, productbreuk, silo-schokken, ontmenging

Over fenomenen die we tegenkomen bij opslag van bulkgoed in silo's, en die problemen kunnen veroorzaken. Met daarbij oplossingsrichtingen en enkele praktijkcases Belastingen in silo'sBelastingen op silowanden; EN 1991-4; Belastingen op inserts

Klassieke Janssen-formule; Geldende normen; Speciale belastingssituaties bij inbouwelementen in silo’s en storthopen. De rol van lucht bij solids handlingVerplaatsingen door lucht; opzettelijk en onopzettelijk.

In een aantal eerdere artikelen is ingegaan op het stromingsgedrag van stortgoederen en de wijze waarop dit gedrag via metingen kon worden voorspeld. Hoewel het stroomgedrag door vele variabelen wordt beïnvloed, is de aanwezigheid van lucht in of in aanraking met het materiaal misschien wel een van de grootste factoren hierbij. De rol die de lucht speelt, kan zowel positief als negatief uitwerken, geheel afhankelijk van het proces waarbij het optreedt. Op de verschillende aspecten van de rol die lucht kan spelen, zowel in positieve als in negatieve zin, zal in een aantal artikelen nader worden ingegaan.

Pneumatisch transport

De meest voor de hand liggende toepassing bij gewenste verplaatsing is pneumatisch transport.

Hier fungeert lucht als drager om het materiaal via een buizenstelsel van A naar B te transporteren.

Voordeel van dit pneumatisch transport is de vrijheid van traject en transportlengte.

Transportleidingen kunnen ook in bestaande situaties worden aangelegd.

Luchtgedragen bandtransporteur

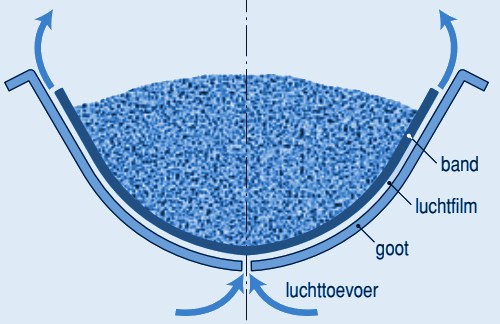

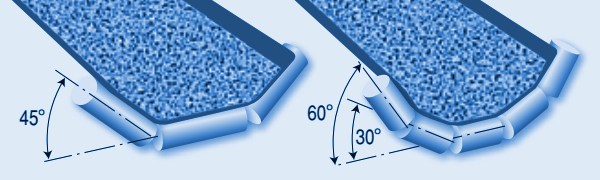

Een tweede toepassing is het gebruik van lucht als dragend medium bij een zogenaamde luchtbandtransporteur.

Dit is in feite een normale bandtransporteur, maar de band in het bovenpart wordt nu niet gedragen door rollen maar door een luchtfilm

tussen de band en de ronde goot waarin de band loopt (zie hiernaast).

Over nagenoeg de volle lengte van de band wordt via een reeks toevoergaatjes lucht onder de band geblazen.

Alleen ter plaatse van het opstortpunt zijn een aantal steunrollen nodig om de impulskracht van het opvallende materiaal op te vangen.

Voordelen van dit systeem zijn het geringe vermogen dat nodig is voor het aandrijven van de band,

een rustiger loop van de band omdat deze niet doorbuigt tussen de rollen en een lager geluidniveau.

Het extra vermogen voor het in stand houden van de luchtfilm is relatief gering.

Fluïdisatie-gootEen derde toepassing is het gebruik van lucht in een fluïdisatie- of beluchtingsgoot. Bij een gewone glijgoot wordt stortgoed met behulp van de zwaartekracht getransporteerd, de hellingshoek moet daarbij ruim groter zijn dan de wrijving tussen goot en product. Om ook bij kleinere hellingshoeken transport mogelijk te maken, wordt in de beluchtingsgoot via een luchtdoorlatende bodem of via nozzles lucht tussen goot en materiaal geblazen waardoor de wrijving sterk afneemt en transport kan optreden. StofvormingEr zijn ook situaties waarbij de verplaatsing van (de fijnste fractie van) solids onopzettelijk gebeurd. In diverse processen waarbij stortgoed wordt bewerkt of getransporteerd komen fines uit het product vrij, of ontstaat het zelfs. Bijvoorbeeld stof dat ontstaat tijdens het malen en breken van het materiaal, stof dat vrijkomt op de overstortpunten van transportsystemen of tijdens het vullen van silo’s. Door spontane of opgewekte luchtstromen kunnen deze kleine deeltjes worden meegevoerd. In de meeste gevallen is het noodzakelijk om het ontstaan van stof te bestrijden en/ of het te verzamelen door het af te zuigen. Eén methode van stofbestrijding is te sproeien met een mist van kleine waterdruppels. Hierdoor wordt het stof wordt ingevangen en komt het terug bij de hoofdstroom. Het is alleen niet altijd toepasbaar omdat de meeste processen niet gebaat zijn bij toevoeging van extra vocht. Stofexplosies

Een ander voorbeeld waarbij lucht een ongewenste rol speelt zijn stofexplosies. Deze kunnen in principe optreden wanneer er wordt gewerkt met brandbare producten,

zoals meel, diervoeder, melkpoeder, houtmot, suikers en poederkool. Voorwaarde voor het ontstaan van een stofexplosie is een brandbaar mengsel

van stof en zuurstof (meestal in de vorm van lucht) en een ontstekingsbron van voldoende energie om het mengsel te laten ontbranden.

De benodigde ontstekingsenergie hangt hierbij af van het soort product, de deeltjesgrootte, het vochtgehalte en de stofconcentratie.

De benodigde ontstekingsbronnen blijken vaak voorhanden in de vorm van een elektrische vonk (statische ontlading),

een gloeiend oppervlak (door broei in een stoflaag, langzame verbranding van een stoflaagje op een heet oppervlak, zoals een heetgelopen lager)

of menselijke fouten zoals het lassen of slijpen in een te stoffige omgeving.

Lucht als procesmiddelIn een aantal processen wordt lucht of een (inert) gas toegepast om een proces te doen verlopen of te verbeteren. Hierbij kunnen we denken aan gepakte bedden waar lucht doorheen wordt geblazen om te drogen, te koelen of om eventuele reactieproducten af te voeren. Wanneer het brandbare producten betreft of er kans op broei bestaat, is het aan te bevelen inert gas te gebruiken. De kans dat in deze processen kleinere deeltjes worden meegenomen, is meestal klein omdat de luchtsnelheden laag zijn. Maar als de fijne fractie erg klein is (en belangrijk, zoals bijvoorbeeld bij medicijnen), is dit toch een risico. Een aparte toepassing is het gefluïdiseerde bed. Hierbij ligt de luchtstroom zodanig hoog dat de deeltjes los van elkaar komen en een soort vloeistofgedrag vertonen. Door het hierbij optredende innige contact tussen stortgoeddeeltjes en lucht (of gas) is fluïdisatie uitermate geschikt voor het laten verlopen van allerlei processen. Deze toepassing zal in een apart artikel uitvoerig worden behandeld. Ook bij opslag van stortgoed in silo’s speelt lucht een al dan niet gewenste rol, zie onder. Invloed van lucht in silo'sPositieve en negatieve invloed van luchtHierboven kwam de functie van lucht bij bewerking of transport van bulk solids aan de orde. Ook bij de opslag van stortgoederen in silo’s kan lucht zowel in positieve als negatieve zin een factor van betekenis spelen. Deze keer voorbeelden van de invloed van lucht op het productgedrag en de voorspelbaarheid daarvan. Stromingsbevordering met lucht

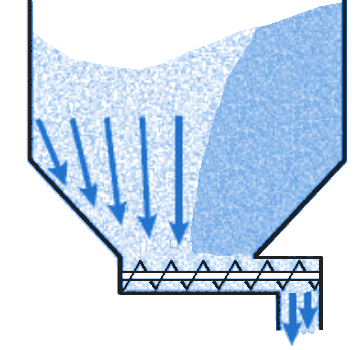

Veel producten stromen niet probleemloos uit silo’s. Hier worden diverse systemen met gebruik van lucht toegepast

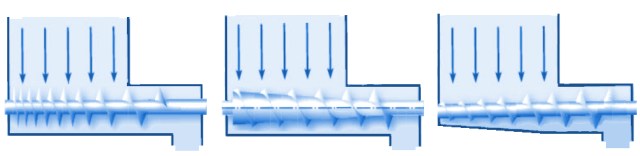

om stroming op gang te houden of te brengen. Bij fijne poeders worden beluchtingsbodem ingezet, vaak bij grotere silo’s met een licht hellende bodem.

De bodem bestaat meestal uit een permeabel materiaal of doek in verschillende vormen: langwerpig, vierkant of rond.

De lucht verlaagt de wandwrijving en brengt een soort pneumatisch transport op gang richting de uitgang.

Ook in steilere trechters kunnen dit soort elementen worden ingebouwd om stroming te starten en/of te bevorderen.

Dit soort beluchting gebruikt lagere drukken en een constante luchttoevoer tijdens het lossen van de silo.

Inlaten/inblazen van lucht

In een silo wordt de druk van boven naar beneden hoger, en de bulkdichtheid daarmee ook.

De lucht tussen de deeltjes wordt eruit geperst, en verdwijnt naar boven. In de trechter zal het bulkgoed weer uit moeten zetten om te kunnen stromen.

Bovenin de trechter is het bulkgoed compact, zodat lucht toe zal stromen vanaf onder.

Gebeurt dat niet voldoende, dan neem de luchtdruk tussen de deeltjes af, en kan dit de stroming belemmeren of blokkeren.

Dit speelt vooral bij fijnere materialen (kleiner dan ca 0,4mm).

Ontmenging

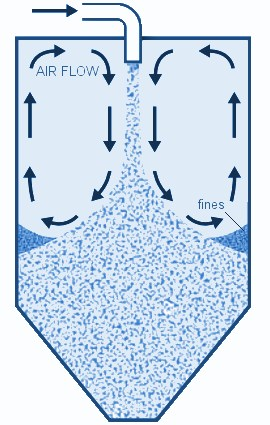

Bij het vullen van een silo zal met de productstroom altijd een hoeveelheid lucht meekomen, en bij vulling met pneumatisch transport nog meer.

Hierdoor ontstaan luchtstromingen in de silo waarmee ook kleine deeltjes uit de materiaalstroom worden meegenomen.

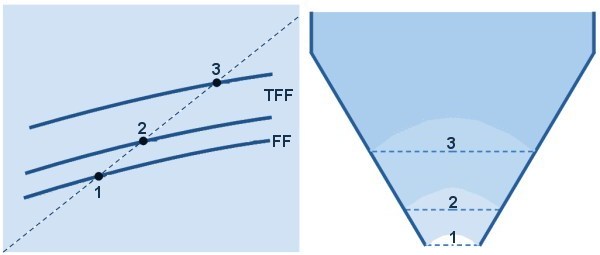

Er kan dan ontmenging van fijner en grover materiaal optreden, zie de figuur hiernaast. Flooding

Bij het onttrekken van product aan een silo, neemt zoals hierboven beschreven de druk eerst toe, en in de trechter weer af.

De ruimte tussen de deeltjes in de trechter moet daarom groter worden om stroming mogelijk te maken.

Hierdoor neemt de luchtdruk in de ruimte tussen de deeltjes af en zal een tegenstroom van lucht vanaf de uitstroomopening optreden.

Bij wat grovere producten (korrels) is de weerstand voor de lucht gering en zal de onderdruk eenvoudig worden opgeheven zonder invloed op de stroming.

Maar bij fijne materialen (poeders) is de permeabiliteit (luchtdoorlaatbaarheid) klein zodat een grotere onderdruk kan blijven bestaan.

Bij grote uitstroomsnelheden zal dit sterker optreden omdat er dan minder tijd voor luchtdruknivellering beschikbaar is.

Hierdoor kan in het onderste gedeelte van de conus een zodanig sterke tegenstroom optreden, dat het poeder gedeeltelijkefluïdiseert.

Hierdoor neemt zowel de inwendige wrijving als de wandwrijving af en de uitstroomsnelheid nog toe.

Het proces versterkt zichzelf en de fluïdisatie stijgt nog meer. Dit resulteert in het plotseling uitstromen

van grote hoeveelheden gefluïdiseerd bulkgeod dat wordt aangeduid met ‘flooding’ of ‘(door)schieten’.

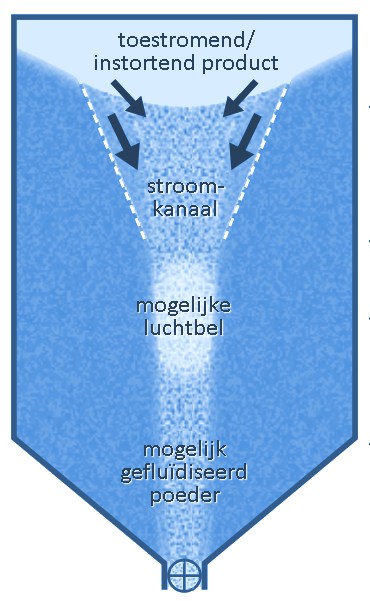

De kans op flooding in een massastroomsilo is kleiner dan in een kernstroomsilo, omdat bij massastroming de stroomsnelheden lager zijn. SchachtvormingIn kernstroomsilo’s is de kans op flooding het grootst omdat daar nauwere stroomkanalen ontstaan, dit wordt schachtvorming (shaft building, ratholing) genoemd. In zo’n schacht is de stroomsnelheid hoger, hetgeen sneller voor problemen zorgt. Daarnaast is een dergelijk kanaal is meestal niet stabiel, zodat ineens een grote hoeveelheid poeder inclusief meegesleurde lucht van boven af in het stroomkanaal kan schieten. Als het poeder in het kanaal fluïdiseert, krijgt de lucht door de vrij grote stroomsnelheid en een lage permeabiliteit geen tijd om te ontwijken. Bij de uitstroomopening bevat het poeder nog zoveel lucht dat er flooding optreedt. Ontluchtingstijd

De derde oorzaak van flooding treedt op bij het snel vullen van silo’s met kleine afmetingen met een poeder waaruit de lucht langzaam ontwijkt.

Bij sommige poeders duurt het zeer lang voordat door vrije val of pneumatisch transport ingesloten lucht kan ontwijken.

Hoe kleiner het oppervlak van een silo, des te langer het duurt. Bij het leegstromen kan daardoor flooding ontstaan,

eerder als er sprake is van een klein stromingskanaal (kernstroming, ratholing).

InvloedsfactorenDe invloed van lucht op het stromingsgedrag van een stortgoed afhankelijk is van de volgende parameters:

Deze invloed van beluchting en ontluchting kan gemeten of tenminste kwalitatief bepaald worden met onderstaande tests.

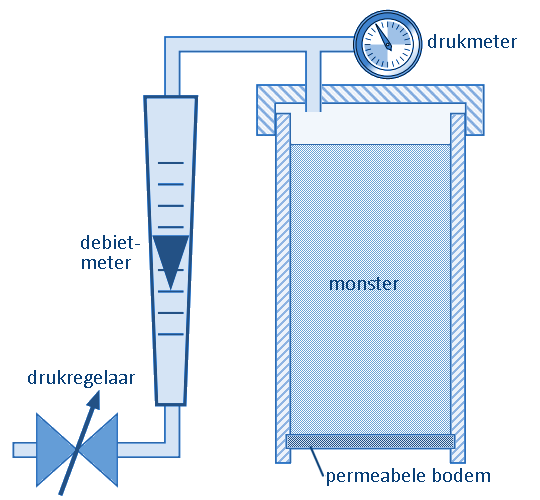

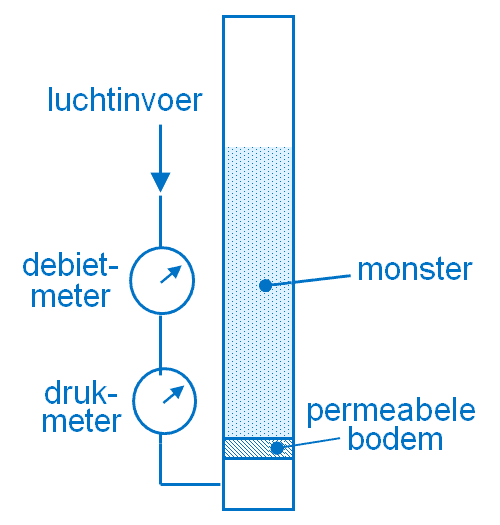

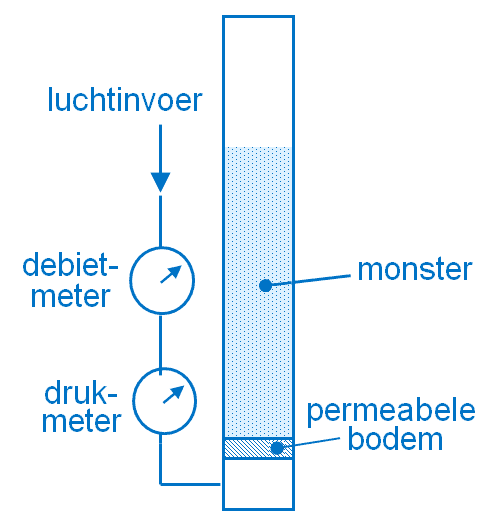

Permeabiliteitstester

De permeabiliteit wordt bepaald in een kolom waar lucht of een ander gas door het monster wordt geleid en de drukval en het luchtdebiet worden gemeten.

Dit gebeurt meestal als functie van de dichtheid, door het monster in stappen te verdichten.

Beluchtingstest

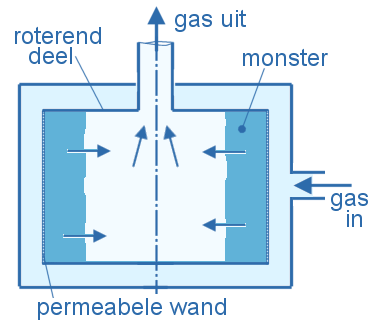

Met een fluïdisatiekolom kan het beluchtings- en ontluchtingsgedrag van bulkgoed worden onderzocht. Deze bestaat uit een verticaal opgestelde cilinder met een permeabele bodem waarin het te onderzoeken materiaal vanaf de onderkant wordt belucht, Drukval en luchtsnelheid of luchtdebiet worden gemeten. Bij producten, meestal poeders, die gefluïdiseerd kunnen raken, expandeert het monster bij toenemende luchtsnelheid; de kolomhoogte neemt toe. De snelheid waarmee dit gebeurt is afhankelijk van de producteigenschappen zoals deeltjesgrootte en cohesie. Expansie gaat door tot het product volledig is gefluïdiseerd. Vanaf dat punt blijft de kolomhoogte gelijk, en zal een overmaat aan lucht via bellen en kanalen ontwijken.

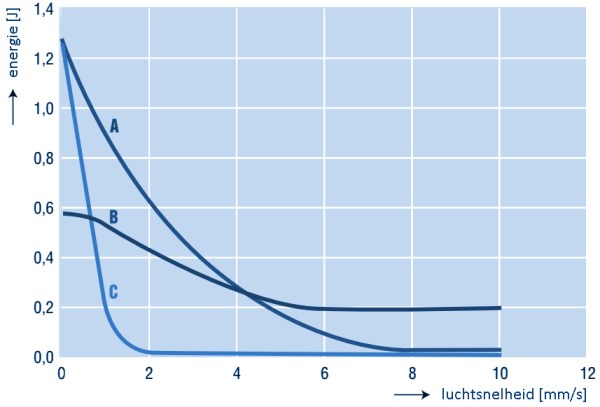

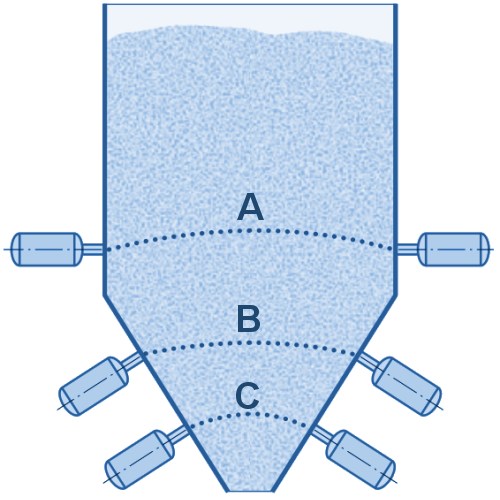

Powder rheometerMet een poeder rheometer kan de invloed van de beluchting op de eigensterkte en inwendige wrijving van een stortgoed worden bepaald. Hiervan zijn diverse uitvoeringen op de markt. Het principe van deze testers werkt met een schroefblad dat al roterend op of neer door een kolom van het testmateriaal beweegt. Via snelheid en koppel wordt de benodigde arbeid wordt gemeten. Dit is een maat voor de bezwijkenergie van het monster. Het monster kan worden voorverdicht of in losse toestand worden gemeten. Inblazen van lucht via de onderkant van de materiaalkolom geeft een indruk van de stromingseigenschappen na opname van de lucht. Hieronder de resultaten van een meting met doorstromende lucht bij drie verschillende poeders. Duidelijk is de invloed van doorstromende lucht op de bezwijkenergie te zien, hoewel die voor alle drie verschillend uitpakt. Met name bij materiaal C neemt de bezwijkenergie al bij geringe luchtdoorstroming zeer sterk af en bestaat er een groot risico voor flooding.

Vergelijking met de praktijk

De hiervoor genoemde methoden geven eigenlijk geen van alle uitsluitsel over het precieze gedrag van een belucht bulkgoed in de praktijk.

Maar het zijn wel metingen die het mogelijk maken om afwijkend gedrag te onderkennen of verschillende producten of samenstellingen onderling te vergelijken,

en aan opgedane praktijkervaringen te relateren.

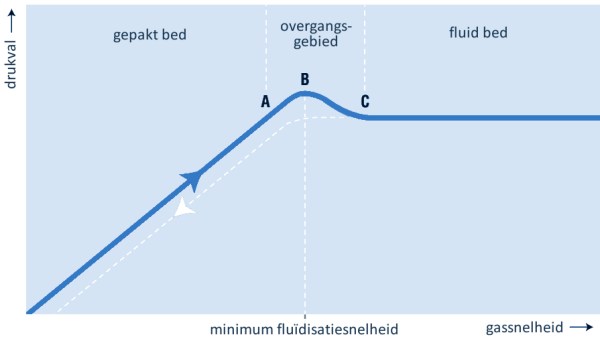

Fluïdisatie als proceshulpmiddelGebruik van lucht of gas om processen te versnellenWat is fluïdisatieBulkgoed in normale toestand, bijvoorbeeld in een silo of in een emmer, wordt in het jargon van fluïdisatie een gepakt bed genoemd. Bij het doorstromen van zo’n gepakt bed van een fluïdiseerbaar stortgoed met lucht (of een ander gas of vloeistof) zal bij niet te hoge snelheden de drukval evenredig toenemen met de snelheid van de lucht (zie afbeelding 1 en 2). Hierbij zal in eerste instantie het bulkgoedvolume niet of nauwelijks toenemen: het bed expandeert niet of nauwelijks. Bij verdere toename van de luchtsnelheid wordt een punt (A) bereikt, waarbij de kracht op de deeltjes ongeveer gelijk is aan het schijnbare gewicht van de deeltjes. Vanaf dit punt treedt expansie van het bed op en een lichte afname van de stromingsweerstand. Iets verdere opvoering van de snelheid leidt tot het los van elkaar komen van de deeltjes (punt B), waarbij ook de onderlinge wrijving zeer klein wordt.

Nog iets meer lucht, en de drukval neemt licht af (punt C).

De totale drukval is vanaf hier gelijk aan het bedgewicht, en bij verdere toename van de snelheid zal geen

verdere drukdaling meer optreden, mogelijk wel nog iets expansie van het bed.

Verdere toename van de snelheid zal als resultaat hebben dat deeltjes door de stroming worden meegenomen, zodat uiteindelijk transport optreedt.

Vanaf punt B treedt de zogenaamde fluïdisatie op waarbij de deeltjes geen onderlinge wrijving meer vertonen

en het bulkproduct zich in feite als een vloeistof gedraagt. De snelheid waarbij deze situatie net wordt bereikt, noemen we de minimum fluïdisatiesnelheid.

Een test in een fluïdisatiekolom geeft meestal een meer betrouwbare waarde dan een berekende waarde. Behalve de minimum fluïdisatiesnelheid kan ook de snelheid waarbij de eerste bellen ontstaan, worden onderscheiden. In de praktijk wordt meestal een fluïdisatiesnelheid toegepast die wat hoger ligt dan de minimale waarde. De gekozen waarde is hierbij sterk afhankelijk van de toepassing, met name of veel beweging en/of belvorming in het gefluïdiseerde bed gewenst is. Bedeigenschappen

Hoewel ook bij doorstroming met vloeistoffen een goede fluïdisatie kan worden bereikt, beperken we ons hier tot de in de praktijk veel vaker toegepaste gas-vast systemen. Bij fluïdisatie iets boven de minimumsnelheid is in het ideale geval sprake van een zeer homogeen en rustig bed dat zich gedraagt als een vloeistof. Bij wat hogere snelheden zal veel meer beweging in het bed optreden. Dit gaat vaak gepaard met het optreden van bellen en soms de vorming van voorkeurskanaaltjes van het gas. Het bed lijkt nu meer op een (soms heftig) kokende vloeistof.

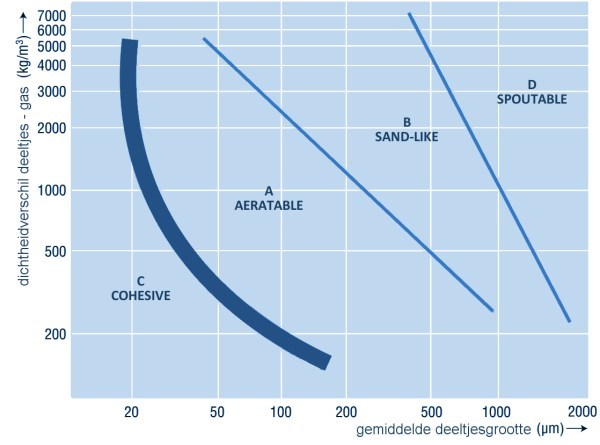

Fluïdisatie niet altijd mogelijkHoewel fluïdisatie dus een goed hulpmiddel kan zijn om een proces in een reactievat te verbeteren, blijkt helaas dat lang niet elk stortgoed kan worden gefluïdiseerd. De mate van fluïdiseerbaarheid van een product hangt sterk af van de gemiddelde deeltjesgrootte, de variatie in de deeltjesgrootte, de cohesie, en de dichtheid en de vorm van de deeltjes. Hoewel een fluïdisatiekolom meestal een beter beeld geeft van de mogelijkheden van een bepaald product, kan toch op basis van grootte en dichtheid van de deeltjes een eerste idee van de mogelijkheden worden verkregen. Vaak wordt hiervoor gebruik gemaakt van een door Geldart opgestelde classificatie. Hierbij wordt vooral gekeken naar de expansie van het bed en het optreden van bellen en kanaalvorming in het bed.

Er worden in 4 groepen deeltjes onderscheiden.

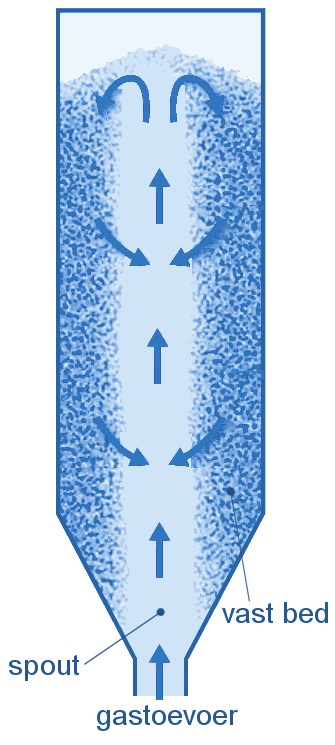

Spouted (spouting) bedsHierbij wordt het gas meestal centraal ingeblazen en ontstaat een stroomkanaal waarin veel deeltjes worden meegesleurd. Dit kanaal wordt continu met deeltjes bijgevuld vanuit de omringende deeltjesmassa. Boven het bed, waar de gassnelheid kleiner is (meer ruimte voor de stroming), vallen de deeltjes weer terug op het bed. Er vindt zo dus een continue rondstroming van deeltjes plaats. Een klein gedeelte van het gas zal overigens ook via percolatie door het vaste bed ontwijken. Voor dit type bed is wel een grote hoeveelheid gas nodig en een vrij hoge snelheid. Voorbeelden zijn hier tarwekorrels en zeer grof zand. Fluïdisatiegedrag metenZoals gesteld kan de indeling van Geldart slechts worden gezien als een eerste indicatie voor het fluïdisatiegedrag van een bepaald product en zal een fluïdisatiekolom dan verdere informatie kunnen geven. Ook hierbij moet er trouwens rekening mee worden gehouden dat de stortgoeddruk (en dus de mate van samendrukken van het materiaal) in een dergelijke kolom vrij laag zal zijn. In een reactievat kan de druk duidelijk hoger liggen en kan het materiaal in de praktijk wel eens minder goed te fluïdiseren zijn dan bij een kolomtest. Een standaard meetprocedure en de benodigde apparatuur voor het bepalen van het fluïdisatiegedrag van Geldart A en B materialen is in de codes van de ASTM te vinden. Andere typen gefluïdiseerde beddenNaast het normale gefluïdiseerde bed en het spouted bed bestaat er nog een aantal speciale bedden voor aparte toepassingen, zoals: Fluïdisatie onder hoge gasdrukDe invloed van een hogere gasdruk op de minimum fluïdisatiesnelheid is gering, maar de snelheid waarbij bellen worden gevormd gaat wel duidelijk omhoog met de druk. Dit heeft als voordeel dat dus grotere gashoeveelheden kunnen worden verwerkt zonder dat het bed ernstig wordt verstoord. Conische bedden (Tapered beds)In een bed met gelijkblijvende doorsnede zal de gassnelheid naar boven toe toenemen vanwege de lagere druk, en dus het grotere volume van het gas. In een conisch bed is de doorsnede bovenin groter dan onderin, zodat de gassnelheid gelijk blijft. Door de lagere snelheid worden minder kleine deeltjes door het gas meegenomen.

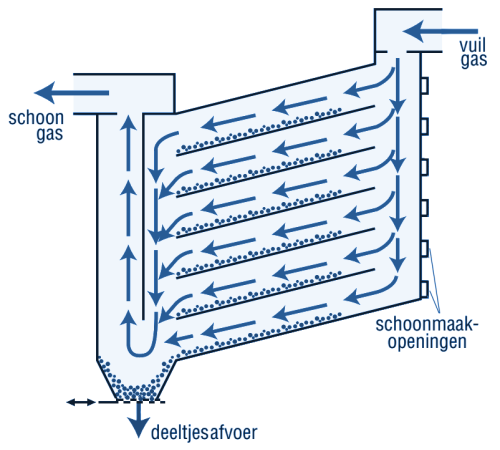

Centrifugale gefluïdiseerde beddenHierbij roteert het gehele bed met een zekere hoeksnelheid, waardoor de zwaartekracht g als het ware wordt opgeschaald met een factor, zoals in een centrifuge. De gassnelheid waarbij bellen ontstaan en de drukval over het bed nemen met dezelfde factor toe. De waarde van de minimum fluïdisatiesnelheid neemt met maximaal deze factor toe (minimaal met de wortel ervan), afhankelijk van de deeltjesgrootte. Het resultaat voor niet te diepe bedden is dat nu een redelijk homogeen bed kan worden gekregen bij een hoge minimum fluïdisatiesnelheid en een grote range van toelaatbare gasdebieten. Het is echter wel een zeer dure oplossing. Circulerende beddenHierbij is de gassnelheid juist hoog gekozen om veel deeltjes uit het bed met de gasstroom mee te laten bewegen. De deeltjes worden dan via een afscheider weer uit het gas gehaald en na eventuele regeneratie weer naar het bed teruggevoerd. Het scheiden van lucht en stofBasisprincipes van ontstoffingIn stortgoedsystemen ontstaan vaak luchtstromen die zijn vervuild met stof/ fijne deeltjes (fines).

Deze deeltjes zullen, vanwege milieu- en Arbo-eisen of behoud van product, op enig moment weer gescheiden moeten worden van de luchtstroom.

Op basis van zwaartekracht / traagheidskrachten

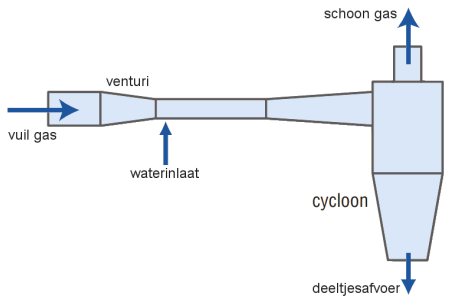

Hierbij wordt de snelheid van de lucht (cq het gas) vertraagd en de af te leggen weg verlengd. Dat biedt het stof de gelegenheid om uit het gas te zakken. Ook verandering van de richting van de gasstroom werkt hierbij mee. Stofdeeltjes zijn te traag om de veranderingen te volgen. Een voorbeeld van een dergelijk systeem is een zogenaamde stofkamer. Dit type stofafscheiding wordt maar weinig toegepast omdat het veel ruimte vraagt en slechts voor grotere deeltjes nog enigszins efficiënt is, bijvoorbeeld als voor-afscheider om een opvolgend efficiënter proces te ontlasten. Op basis van centrifugaalkrachtenDit principe werkt in feite ook op basis van traagheidskrachten maar hier wordt gebruik gemaakt van rotatie van het gas om de scheiding te bereiken. Deze zogenaamde cyclonen komen in bijna elk proces wel ergens voor, en zullen we daarom verderop uitgebreider behandelen. Door filtersystemenHierbij vindt de afscheiding plaats door het vervuilde gas door een filtersysteem te voeren waarbij de deeltjes in het filter achterblijven. Er bestaan vele typen zakken- of doekenfilters, waarbij de vorm varieert van een geweven of viltachtig doek op een buisvormig of vlak frame. Filtreren gebeurt als diepfiltratie of oppervlaktefiltratie. DiepfiltratieBij diepfiltratie worden in eerste instantie alleen de wat grotere deeltjes (boven ca 1 μm) afgevangen. Deze deeltjes zullen een afsluitende laag in het filtermedium opbouwen waardoor ook steeds kleinere deeltjes worden afgescheiden. De gewenste afscheidingsgraad vergt dus enige inlooptijd. Bij het reinigen van het filter gaat vaak een deel van de afsluitende laag verloren zodat opnieuw een zekere mate van inlopen nodig is. OppervlaktefiltratieBij oppervlaktefiltratie zit in het filter een microporeus membraam (meestal PTFE). Inlopen is niet nodig omdat vanaf het begin ook de kleinere deeltjes worden afgevangen. Om te grote drukval over het filter te voorkomen, moeten beide soorten regelmatig worden schoongemaakt. Kloppen of luchtpulsen op de ‘achterzijde’ van het filter volstaan hier vaak. De afgescheiden massa wordt meestal verzameld in opvanghoppers aan de onderzijde van het filterhuis. Filtersystemen zijn er in vele uitvoeringsvormen, van doek- tot keramische filters. Ze hebben een hoge zuiveringsefficiency en zijn in een brede range van deeltjesgrootte ( 0,01 tot 100 μm) toepasbaar. Ze lenen zich minder voor grote hoeveelheden lucht met veel deeltjes. Elektrostatische afscheidersBij deze methode wordt het vervuilde gas in het elektrostatische systeem geïoniseerd door het langs een elektroderaam of serie draden te voeren waarop een hoge spanning staat. De vaste deeltjes in het gas worden hierbij negatief geladen en vervolgens door geaarde of positief geladen platen aangetrokken en vastgehouden. De opvangplaten kunnen worden gereinigd met kloppen waarbij de deeltjes via opvangtrechters en sluizen worden afgevoerd. De elektrostatische methode is vrij duur en wordt toegepast wanneer normale filtratie niet mogelijk is, bijvoorbeeld bij hoge temperaturen of agressieve materialen. Vooral de hoge efficiency (tot bijna 100% bij lage gassnelheden), de lage drukval en het hoge temperatuurbereik (tot 550°C) bieden daarbij voordelen. De methode is ook geschikt voor natte deeltjes, terwijl zo nodig de geleidbaarheid van het gas kan worden verhoogd door het toevoeren van waterdamp. Natte wassersBij natte wassers (natwassers, wet scrubbers) worden fijne druppels (meestal water) via nozzles in de gasstroom gebracht. Bij voldoende beweging tussen gasstroom en druppels vinden botsingen tussen deeltjes en druppels plaats waarbij de deeltjes in de druppels worden opgenomen. Daarna kunnen ze via bijvoorbeeld een cycloon uit het gas worden verwijderd. Natte wassers komen in diverse uitvoeringen voor, als wastorens, straalwassers en als bijzondere uitvoering de venturi-wassers (figuur 2).

Door de grote versnellingen in de keel en de vertragingen er na botsen deeltjes en waterdruppels regelmatig met inkapseling van de deeltjes als gevolg. Druppels en deeltjes worden in de aangebouwde cycloon weer van de gassen gescheiden. Al deze wassystemen lenen zich uitsluitend voor zeer fijne deeltjes maar hebben als nadeel dat meestal achteraf ook weer deeltjes en vloeistof moeten worden gescheiden. Overzicht ontstoffingstechniekenIn onderstaande tabel staan (heel globaal) het toepassingsgebied en andere kenmerken van de diverse scheidingsprincipes. De uiteindelijke keuze voor een bepaald systeem komt voort uit de parameters van het te schonen gas (temperatuur, deeltjesbelading, gashoeveelheid etc.), de vereiste afvangefficiency en de kosten.

Globaal overzicht van deeltjesafscheidingstechnieken

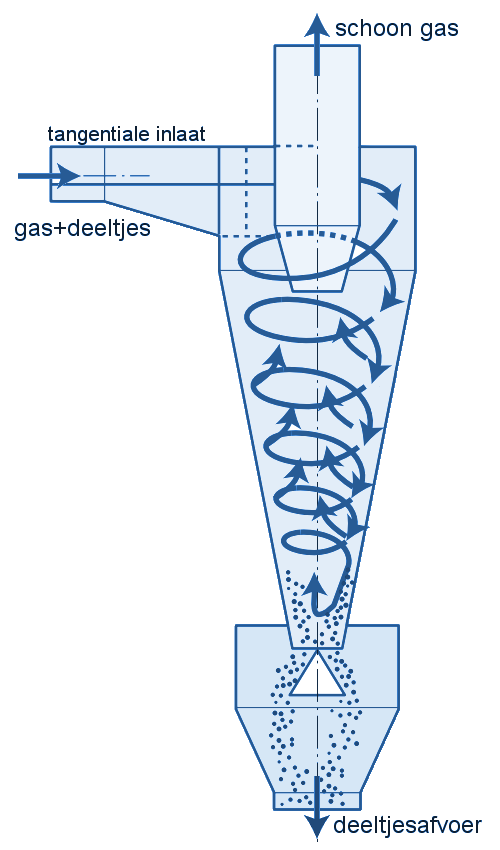

Centrifugaalafscheider, cycloon

Een vaak voorkomend probleem bij veel van de scheidingsmethoden is dat ze bij grote hoeveelheden snel vol raken en de afvangefficiëntie afneemt.

Een voor-afscheider brengt dan uitkomst. Een van de meest toegepaste voor-afscheiders is de centrifugaalafscheider, ook wel cycloon genoemd.

De verontreinigde luchtstroom wordt met relatief hoge snelheid tangentiaal via de toevoeropening de cycloon ingeblazen.

De rotatie stuwt de vaste deeltjes met centrifugaalwerking naar de wand.

Daar zakken ze naar beneden en van tijd tot tijd afgevoerd.

Het schone gas wordt centraal aan de bovenkant afgevoerd.

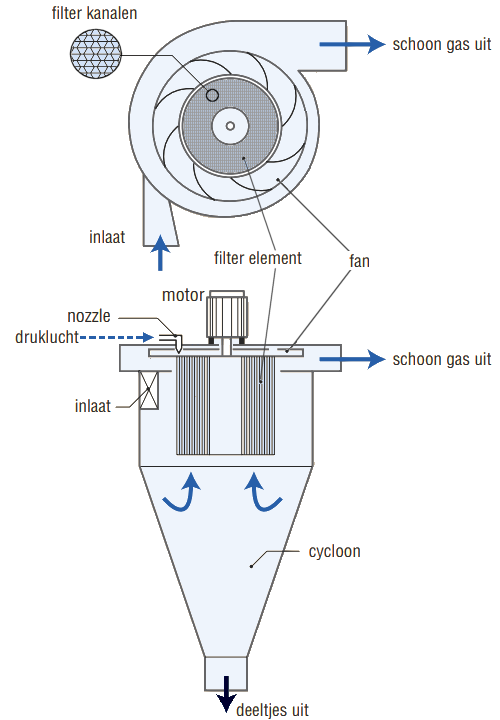

Het grote voordeel van cyclonen is de eenvoudige constructie en het ontbreken van bewegende delen waardoor ze weinig onderhoud nodig hebben. De moderne uitvoeringen kunnen zonder problemen grote gasstromen verwerken en scheiden deeltjes af tot een ondergrens van ca 20 μm. Systemen waarbij meerdere kleine cyclonen met speciale inlaatschoepen parallel zijn geschakeld (multicyclonen), halen een ondergrens van 10 μm. Roterende deeltjesscheider

Een variatie op de standaard cycloon is de roterende deeltjesscheider (RDS) ofwel de rotational particle separator (RPS). Deze bestaat uit een door een elektromotor aangedreven ringvormig filter met vele verticale kanaaltjes, die bovenin een normale cycloon wordt aangebracht. De deeltjes in de luchtstroom vanuit de als voor-afscheider werkende cycloon worden in de kanaaltjes door de centrifugaalwerking tegen de wand gestuwd en dus niet meer met de luchtstroom meegenomen. Op geregelde tijdstippen spuit een luchtjet de kanaaltjes van bovenaf leeg en worden ze door de cycloon afgescheiden. De RDS levert een hele goede afscheiding (tot ca 0,1μm), zodat na-filtratie vaak niet nodig is. Bovendien biedt de RDS continue reiniging zonder onderbreking van het proces; beschikt over een vaste ventilator; maakt inlopen van een filter overbodig en leent zich voor hogere temperaturen en/of corrosieve producten (zowel gas als vaste stofdeeltjes). In tegenstelling tot de normale cycloon heeft de RDS wel bewegende componenten zoals het roterende filter en de elektromotor. Cyclo-filterEen andere combinatie met een filtereenheid en cycloon is het cyclo-filter. Hierbij is bovenin een normale cycloon een filtereenheid aangebracht, meestal een aantal buisvormige filters, zogenaamde mouwfilters. Hierbij werkt de cycloon als een voorafscheider voor het afvangen van de grotere deeltjes terwijl het filter de kleinere deeltjes afscheidt. Meestal zorgt een pulse-jet luchtsysteem voor de regelmatige reiniging van het filter-gedeelte. Het voordeel van een cyclofilter is dat in één compacte eenheid een breed deeltjesgebied en een hoge stofbelading kunnen worden verwerkt. Gecombineerde afscheidingssystemenVaak zijn in een installatie meerdere typen afscheiders achter elkaar nodig om het hele scala aan deeltjesgrootte en eventuele schadelijke gasvormige componenten uit de gasstroom te verwijderen. Als voorbeeld kan hier de rookgaszuivering van een moderne vuilverbrandingsinstallatie worden genoemd. Hier vindt zuivering plaats in meerdere stappen:

Dit soort gecombineerde scheidingssystemen komen in alle grotere installaties als kolencentrales, kolenvergassers en raffinaderijen voor. Hoewel ze nu al een groot onderdeel vormen van de totale installatie, zal hun aandeel onder milieudruk alleen nog maar toenemen. Feeders, eisen en belastingSilo-ontladers, losapparatuur, uittrekmechanismenFeeders worden in het Nederlands vaak aangeduid als silo-ontladers, losapparatuur of uittrekmechanismen. Ze vormen een belangrijk onderdeel van een opslagsysteem en regelen op een betrouwbare manier de voeding naar een volgend onderdeel van het proces. Althans, wanneer alles goed gaat. Hieronder worden de eisen genoemd die aan deze apparatuur feeders worden, en wordt ingegaan op de belasting op een feeder. Tot slot wordt de keuze van een type feeder kort besproken. Definitie van een feeder

De feeder is een apparaat onder de opening van een silo, waarmee de uitstroom uit de silo met de gewenste hoeveelheid

en nauwkeurigheid kan worden geleverd.

Dit betekent dat we afsluitmechanismen als kleppen en schuiven niet tot de feeders rekenen, omdat deze dienen tot het (gedeeltelijk)

open of dicht maken van de uitstroomopening.

Met kleppen of schuiven is (over het algemeen) niet de uitstroom niet goed genoeg te regelen.

Een klep of schuif die via terugkoppeling van de uitgestroomde hoeveelheid wordt geregeld kan dan wel een feeder worden genoemd.

Eisen aan feedersDe feeder moet aansluiten bij het bulkgoed en de silo waarin het wordt opgeslagen. Verder moet de feeder de door het proces vereiste massastroom kunnen leveren. Dat kan een volumetrische dosering of gravimetrische dosering zijn. De feeder zal tenminste aan drie eisen moeten voldoen:

1) Constante uitstroom

Wanneer de gewenste capaciteit verschillend kan zijn, zal de feeder dus moeten kunnen worden geregeld om elke gevraagde hoeveelheid met de gewenste nauwkeurigheid

te leveren. Een grotere capaciteit kan door verhoging van het toerental of vergroting van de doorlaat bereikt worden.

Belangrijk is dat de toevoer vanuit de silo voldoende is.

De massastroom van een vrijstromend bulkgoed uit een silo kan bij benadering worden voorspeld met de empirische formule,

met als variabelen de stortgoeddichtheid, de uitstroomdiameter en de gemiddelde deeltjesdiameter, en twee constanten,

zie Uitstroomcapaciteit uit silo’s 2) Stromingspatroon niet verstoren

Deze voorwaarde is bij kernstroomsilo’s meestal niet van belang. Maar wel bij massastroomsilo’s,

omdat deze zijn ontworpen (zie Silo-ontwerp: Massastroming)

om een first-in/first-out stroming te garanderen om bijvoorbeeld segregatie en productveroudering te voorkomen en traceability te bevorderen. 3) Alle soorten bulkgoedDe feeder moet geschikt zijn voor alle soorten stortgoed die in de silo kunnen worden opgeslagen. Eigenschappen van het stortgoed, zoals hardheid, versmerende en verslijtende werking op de feeder en mogelijke stofvorming zijn van belang. Maar ook proceseigenschappen als temperatuur en feederlast spelen een rol bij de eisen aan het ontwerp. Vanzelfsprekend moet bij het stoppen van de feeder ook de uitstroom stoppen. Dat betekent dat de feeder normaal gesproken ook als afsluitorgaan dienst zal doen. Dit laatste moet ook kunnen bij materialen die gemakkelijk zijn te beluchten, waarbij in ongunstige omstandigheden een vorm van 'flooding' (het doorschieten van poeder) kan optreden. Dan moet de feeder wel voldoende afsluiten om ongecontroleerde uitstroom te voorkomen.

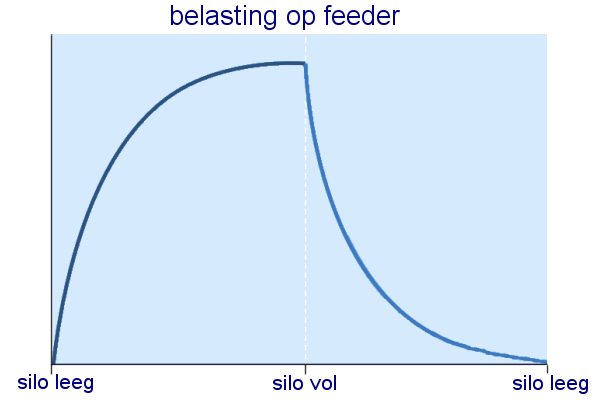

Feeder-belasting

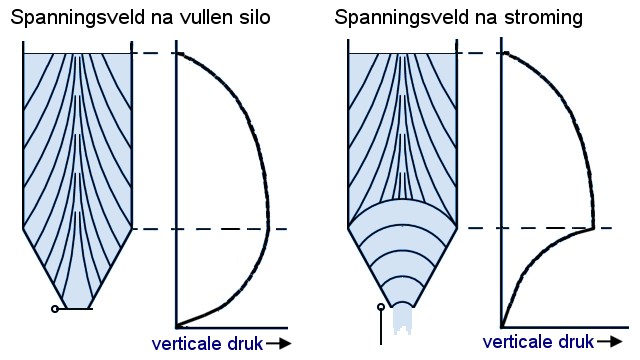

De verticale belasting op een feeder wordt bepaald door de verticale druk in het onderste deel van de trechter. Deze druk hangt af van de situatie. Bij het vullen van een lege silo zal de druk in de trechter toenemen bij stijgende vulhoogte. Het kan echter zijn dat vanaf een bepaalde vulhoogte de druk onderin niet verder toeneemt. Dit hangt af van de eigenschappen van het bulkgoed, met name de samendrukbaarheid, de wandwrijving en de vorm van de trechter. Wanneer er voldoende verticale beweging in de conus plaatsvindt, en dat kan al gebeuren door het nazakken (settlen) van het stortgoed, zal via de wandwrijving het grootste deel van gewicht afsteunen op de trechterwand. De belasting op de feeder is dan laag.

Hiernaast voor een schets van het spanningsveld in een silo.

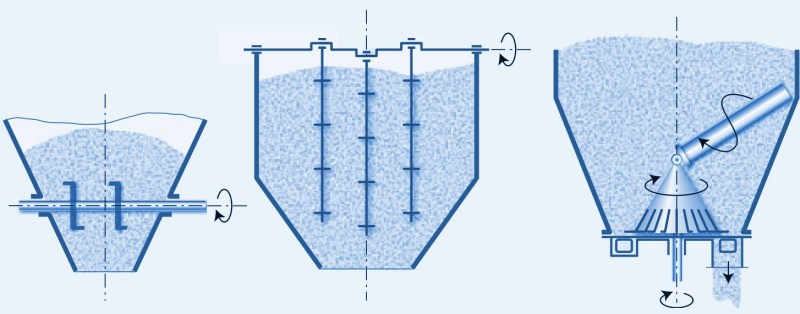

Initiele feederbelasting beperkenUit empirisch onderzoek blijkt dat is de maximale feeder-belasting overeenkomt met een hydrostatische druk bij een hoogte van twee tot vier maal de breedte van de uitstroomopening. Tijdens het onttrekken van product neemt deze druk snel af tot waarden die een factor drie tot vijf lager kunnen zijn. De hoge feeder-belasting tijdens het vullen heeft als consequentie dat ook de aanloopkracht van de feeder voldoende groot moet zijn om de feeder te kunnen starten. Dit leidt in de praktijk soms tot problemen. Een hoge feeder-belasting kan productdegradatie en slijtage van de feeder vergroten. Om de feeder-belasting bij een volle silo te verminderen, kan een verbinding tussen hopper en feeder flexibel gemaakt worden. Hierdoor zal de feeder zakken en het product ruimte geven. Een andere mogelijkheid is om een kleine hoeveelheid product te onttrekken als de trechter ongeveer halfvol is. Dit verzekert voldoende beweging, en dus lagere drukken onderin. Bij het verder vullen van de silo verandert het spanningsveld in de trechter niet, zodat de druk op de feeder laag blijft. Keuze van een type feederDe inzet van het type feeder hangt nauw samen met de eigenschappen van het opslagen product, de eisen vanuit het proces, en de fysieke beperkingen van een feeder. Bij dat laatste denken we dan aan maximale afmetingen, toelaatbare temperatuur en regelbereik. Belangrijke factoren vanuit het bulkgoed zijn de deeltjesgrootte (en dan voornamelijk de afmetingen van de grootste delen), de gevoeligheid voor slijtage onder druk- en afschuifkrachten en de slijtende werking van het product op de feeder. De eisen vanuit het proces hebben te maken met zaken als afdichting tegen stof, regelbereik van de feeder, onderhouds- en reinigingskosten, afdichting tegen mogelijke gasdrukdrukverschillen en gravimetrische of volumetrische dosering. In het boek Silos, Fundamentals of theory, behaviour and design zijn voor de meest gebruikte feeder-typen tabellen te vinden waarin is aangegeven in hoeverre ze aan dergelijke eisen kunnen voldoen. Flow Promotion DevicesStromingsbevordering voor moeilijk stromende bulk materialenHierboven kwamen de eisen aan feeders en de belasting vanuit het bulkgoed in de silo erop aan de orde. In sommige gevallen zal de stroming van silo naar feeder uit zichzelf niet voldoende zijn, zodat hulpmiddelen (flow promotion devices) nodig zijn. Hieronder worden verschillende opties gegeven. StromingsbevorderingStromingsbevorderende hulpmiddelen worden toegepast wanneer een silo minder goed of helemaal niet stroomt. Soms blijkt al in de ontwerpfase dat het voor bepaalde opslagproducten onmogelijk is om via zwaartekrachtstroming alleen een goed werkende silo te bouwen. Dan ontkomt de gebruiker niet aan stroombevorderende apparatuur. Het kan zijn dat het een “moeilijk bulkgoed” betreft, maar het kan ook zijn dat het stortgoed best goed stroomt als het los is, maar dat na een bepaalde tijd van ongestoorde bij stilstand het zodanig is verstevigd, dat het niet meer uit zichzelf wil stromen. Als dat met een grotere toevoeropening van de feeder niet is op te lossen, moet voor stromingsbevordering worden gekozen. Deze flowpromotors /flow promotion devices komen in vele soorten en uitvoeringsvormen voor. We noemen hieronder de belangrijkste typen. Mechanische hulpmiddelenPookgatenPookgaten zijn in de silowand, meestal in de trechter, aangebrachte openingen die het mogelijk maken het opslaggoed met mechanische of pneumatische lansen aan te stoten. Hoewel ze in bepaalde gevallen voldoen, worden ze tegenwoordig nog maar weinig toegepast. Het zijn eigenlijk geen echte flowpromotors, maar ze worden incidenteel gebruikt wanneer het bulkgoed, bijvoorbeeld na langdurige opslag, niet meer wil stromen doordat een stabiele brug of gewelf is gevormd. Het op deze manier breken van een stabiele brug (onder)in de trechter is goed mogelijk en levert weinig risico’s. Hogerop in de trechter en in de cilinder van de silo kan het plotseling instorten van een gewelf een grote impactbelasting op de trechter veroorzaken, met navenante schade. En natuurlijk is niemand zo onvoorzichtig om boven zijn hoofd in een hangend gewelf te porren. Roer- en woelwerkenRoer- en woelwerken zijn in of boven de conus aangebrachte, mechanische elementen die in het bulkgoed bewegen om het los te houden. Ze kunnen continu in beweging zijn of alleen na stilstand van de silo om de tijdversteviging van het product te breken. In de praktijk komen we vele uitvoeringen van dit type hulpmiddel tegen. Van horizontaal of verticaal bewegende stangenmechanismen tot in het materiaal draaiende schroeven. Zie hieronder enkele voorbeelden.

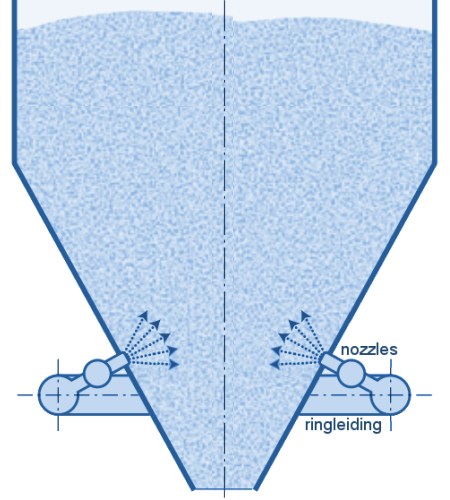

VerdringerlichamenVerdringerlichamen zijn in de trechter aangebrachte constructies in de vorm van een dichte kegel of piramide met de punt naar boven, dan wel een trechter-in-trechter concept. Ze zijn meestal bedoeld om de axiaalsymmetrische stroming om te zetten naar een vlakke stroming (zoals in een wigvormige trechter, met twee verticale wanden). Het zijn in feite geen echte flowpromotors omdat ze de stroming op zich niet verbeteren maar ook bij minder steile conushoeken het stromingspatroon kunnen omzetten van kernstroming naar massastroming. Soms worden deze inserts in trilling gebracht, hetgeen de stroming kan verbeteren. TrilmechanismenDe meest simpele uitvoering van een trilmechanisme is natuurlijk de grote voorhamer. Een ‘handig’ hulpmiddel om de trechter mee te bewerken als de zaak weer eens vast zit. Meestal in het begin een praktische oplossing, op den duur resulterend in een trechterwand vol butsen die de stroming alleen nog maar verslechteren. Er wordt vaak te hard geslagen. Doel is de wand in trilling te brengen, zodat de wandwrijving wordt verlaagd en het product begint te schuiven ofwel een brug steun verliest en instort. Daarom is een op de trechter aangebrachte triller of klopper een betere oplossing. Deze kunnen pneumatisch of elektrisch aangedreven zijn, zodat ze vaak ook qua stootkracht (amplitude) en/of frequentie regelbaar zijn. Deze trillers alleen mogen werken bij geopende uitstroomopening, omdat anders het bulkgoed juist vaster wordt getrild. Een nadeel is dat bij een stijve constructies, zoals een ronde trechter of trechter verstevigd met ribben) het moeilijk is de wand goed te laten trillen om effect te sorteren. En als dat wel goed lukt, bij minder stevige constructies, is het vaak de constructie die gaat scheuren. Daarom is het beter de trechter flexibel op te hangen, en als geheel te laten trillen. Dit is dan een trilbodem (uitdraagbodem, bin activator). Op de markt zijn verschillende typen verkrijgbaar, vaak met een binnenwerk dat de stroming geleidt. Met persluchtBij pneumatische flow-promotie wordt lucht of een ander gas continu of intermitterend ingeblazen. Meestal in het onderste gedeelte van de trechter. Dit kan lokaal via nozzles in verschillende uitvoeringen, of over grotere oppervlakken via poreuze platen of doek.

NozzlesNozzles zijn vaak op één ringleiding aangesloten. Bij poeders kan er continu een kleine luchtstroom door alle nozzles tegelijkertijd geblazen worden, om het poeder luchtig te houden. Bij cohesief bulkgoed, waarbij in de trechter stilstaande gebieden of brugvorming kunnen optreden, worden de nozzles worden één voor één geopend, zodat een krachtige luchtstoot product van de wand blaast en/of de brug laat bezwijken. Opblaasbare luchtkussensOpblaasbare luchtkussenskunnen hetzelfde resultaat leveren. Daarbij wordt een serie kussens aan de binnenwand van de trechter ingebouwd. Het alternerend en zeer kortdurend opblazen van de verschillende kussens belast de brug asymmetrisch, waardoor deze bezwijkt. AirslidesHierbij worden luchtdoorlatende platen of panelen met doek aangebracht op bijna vlakke bodems of op de wanden van een stompe conus. De optredende fluïdisatie genereert een stroming langs deze flauwe hellingen. Toepassing vindt meestal plaats bij de wat grotere silo’s die vanwege de benodigde ruimte niet van een echte conus kunnen worden voorzien. Voorwaarde hierbij is uiteraard dat het materiaal goed fluïdiseerbaar moet zijn, zoals bijvoorbeeld cement.

LuchtkanonnenTenslotte bestaan er luchtkanonnen (air cannons, air blasters). Deze worden eveneens gebruikt voor het op gang brengen van stilstaande gebieden in de silo, of het verbreken van brugvorming. Deze krachtige apparatuur wordt veelal ingezet bij (zeer) cohesieve bulkmaterialen, bij solids met een hoge dichtheid en bij grote silo’s. Het wordt ook toegepast bij producten die sterk consolideren na enige tijd van opslag. Luchtkanonnen bestaan uit luchtvaten met lucht van hoge druk (5 -8 bar) en een nozzle. Ze worden gemonteerd op plaatsen waar productopbouw / brugvorming wordt verwacht. Wanneer de uitstroming uit de silo blokkeert, kan de inhoud van de luchtvaten via de nozzles met een flinke stoot in het materiaal worden geblazen. Om de blokkade van meerdere zijden te bestoken, zitten deze luchtkanonnen vaak op meerdere plaatsen aan de omtrek. Op basis van ervaring kunnen deze luchtkanonnen ook preventief worden toegepast. Hiervoor worden ze op geregelde tijdstippen in werking gesteld voordat er sprake is van teveel productopbouw of blokkering van de stroming optreedt. Het voorkomen van ophanging hogerop in de silo is hierbij een belangrijke reden: door het instorten van dergelijke gewelven kunnen zware trillingen optreden, of zelfs ernstige beschadigingen aan de uitlooptrechter. Combinaties van oplossingenBij zeer slecht lopende producten bieden combinaties van bovengenoemde mogelijkheden soms een oplossing. Het hangt natuurlijk af van de oorzaak van de problematiek welke methode(n) het beste werkt. Trilling werkt over het algemeen doordat het de wandwrijving en eventueel inwendige wrijving verlaagt. Schokken en luchtstoten werken het best bij aangekoekt product of brugvorming. Beluchting, (gedeeltelijke) fluïdisatie werkt alleen goed als het product enigszins te fluïdiseren is, ofwel via een soort pneumatisch transport wordt meegenomen. Keuze van de juiste feederDimensionering en meetmethode van de massastroomHierboven zijn de algemene kenmerken van feeders (onttrekmechanismen) en flow-promotors (hulpapparatuur ter verbetering van de stroming) aan de orde geweest. Hieronder wordt ingegaan op de vereiste grootte van de feeder, en hoe de massastroom gemeten kan worden. Eisen aan een feeder

Zoals eerder aangegeven zijn er een aantal eisen waar elke feeder aan moet voldoen. Deze zijn, kort samengevat: Grootte van de feederDe grootte van de feeder wordt bepaald door a) de gewenste maximale capaciteit en b) de benodigde uitstroomopening van de silo om een ongestoorde, gelijkmatige uitstroming te garanderen. Vrijstromende bulkmaterialenBij vrijstromende bulkmaterialen zal de eerste factor bepalend zijn, omdat uitstroming uit de silo dan geen problemen zal opleveren. De grootte van de feeder wordt dan bepaald door de benodigde uittrekcapaciteit en eventuele standaardmaten van het gekozen feedertype. Cohesieve bulkmaterialen

In geval van cohesieve bulkmaterialen ligt de situatie anders, zeker wanneer er tijdversteviging kan optreden.

Zie de figuur hieronder voor een grafische weergave van de achterliggende theorie.

Doseerapparaten

Soms is de functie van een feeder niet meer dan transportmiddel/afsluiter voor de massastroom naar een volgend element in het proces.

Vaak gebeurt dit dan batch-gewijs bij het vullen van bigbags, containers en vrachtwagens.

De controle op de geleverde massa gebeurt dan meestal niet bij de feeder maar via weging bij het gevulde element.

Afwegen Als er dan een vastgesteld gewicht afgewogen moet worden, moet de feeder wel op tijd stop gezet worden.

En als dat vrij nauwkeurig moet gebeuren bij een grotere hoeveelheid, is het goed om twee feeders in te zetten:

één om snel zeg 99% van de hoeveelheid te leveren en de ander om het restant nauwkeurig af te vullen.

Gravimetrische doseersystemen

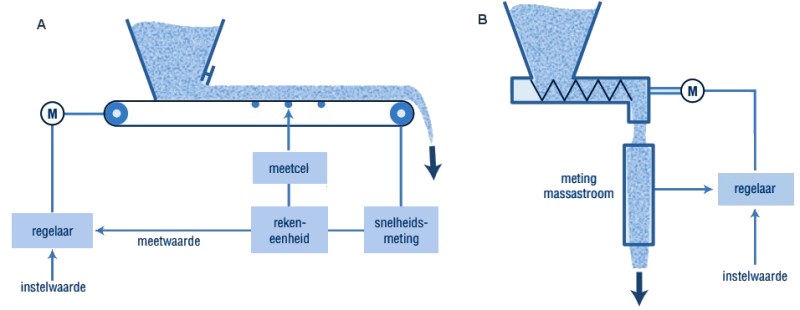

Bij een gravimetrisch doseersysteem moet op een of andere manier een meting (weging + berekening) van de massastroom plaatsvinden,

een vergelijking met de gewenste massastroom gemaakt worden en een terugkoppeling naar de feeder worden gegeven.

Geïntegreerd systeem

Een geïntegreerd systeem is meestal uitgevoerd als een bandfeeder waarbij de belasting op een deel van de band wordt gemeten door een of meer

steunrollen op weegcellen te plaatsen om het gewicht te meten. Samen met de gemeten bandsnelheid kan massastroom worden bepaald.

Aanpassing van de massastroom aan de gewenste waarde vindt plaats door wijziging van de bandsnelheid en/of de dikte van de materiaallaag

op de band door een regelbare klep bij de toevoeropening.

Flowmeter en feederEen van de feeder gescheiden meetorgaan biedt meerdere mogelijkheden om de massastroom te meten, gebaseerd op verschillende fysische principes. Calibratie van de waarden van de massastroom is steeds noodzakelijk. Verder mogen vaak, om betrouwbare metingen te verkrijgen, de eigenschappen van het stortgeod niet te veel variëren. Kleine bandwegerTen eerste kan een kleine bandweger worden toegepast. Die is dan in principe hetzelfde uitgevoerd als een bandfeeder maar de belasting wordt op een of meer steunrollen gemeten. Gebogen glijgootEen tweede mogelijkheid betreft de toepassing van een flowmeter in de vorm van een gebogen glijgoot (chute). Hierin wordt de nagenoeg verticale beweging van de solids gedeeltelijk omgezet in een horizontale beweging. De hierbij op de glijgoot uitgeoefende kracht is proportioneel aan de massastroom. Impact flowmeterEen derde mogelijkheid is de zogenaamde impact flowmeter. Hierbij valt de productstroom via een inlaatpijp op een schuin opgestelde plaat waarbij de op de plaat uitgeoefende kracht wordt gemeten. De grootte van deze kracht wordt bepaald door de massastroom, de botsingsnelheid, de impacthoek en eigenschappen van de deeltjes die afhankelijk (kunnen) zijn van temperatuur en vochtigheid.

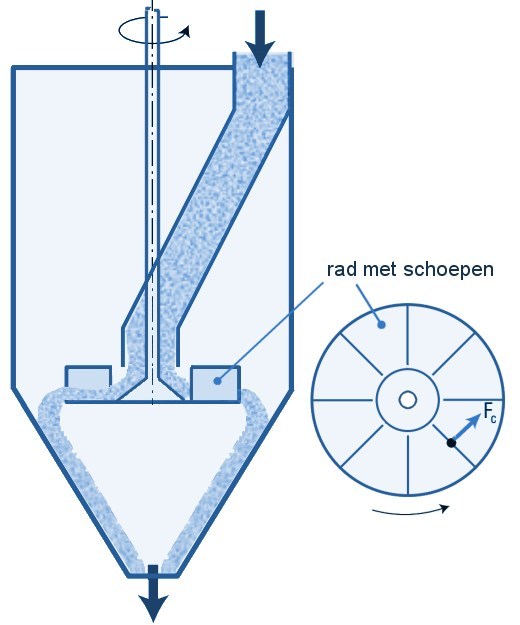

Coriolismeter

Een vierde meetmogelijkheid voor massastroom is de coriolismeter. Hierin roteert een horizontaal wiel met schoepen met constante snelheid.

De te meten stortgoedstroom wordt verticaal in het centrum van het roterende wiel ingevoerd en door de schoepen meegenomen.

Het product wordt door de rotatie naar buiten gestuwd en verlaat het wiel in horizontale richting.

Doordat het materiaal in het wiel roteert en tevens radiaal naar buiten beweegt, moet het in omtrekrichting worden versneld door de schoepen.

Hiervoor is Coriolis-kracht (Fc) nodig. Het aangedreven wiel voelt deze kracht als een toename van het benodigde aandrijfmoment,

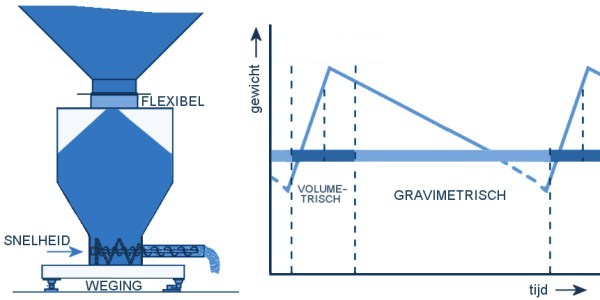

en dit is een maat voor massastroom. Loss-in-weight feeder

Een andere, veel toegepaste methode bij massastroommeting is de Loss-in-Weight (LIW)-meting.

Hierbij wordt de feeder inclusief een voorraadvat gewogen.

Tijdens het onttrekken van materiaal is de afname van de gemeten massa een directe maat voor de massastroom van het stortgoed.

Terugkoppeling van het meetorgaan naar de feeder geeft de mogelijkheid om de massastroom op de gewenste waarde te regelen.

Dit levert een zeer nauwkeurige meting van de massastroom op.

Maar niet de hele tijd: het nadeel van het systeem ligt in het feit dat het voorraadvat van tijd tot tijd bijgevuld moet worden.

Tijdens het bijvullen kan de uitgaande stroom niet gemeten worden.

Op het moment dat het bijvullen gestopt is, en het voorraadvat en de inhoud tot rust is gekomen, kan er weer gemeten worden.

Tijdens het vullen wordt een vast toerental aangehouden, in de hoop dat de massastroom niet (teveel) wordt beïnvloed door het bijvullen.

Daarom moet laag niveau van het vat niet te laag liggen, omdat bijvullen tot verdichting van het stortgoed zou kunnen leiden.

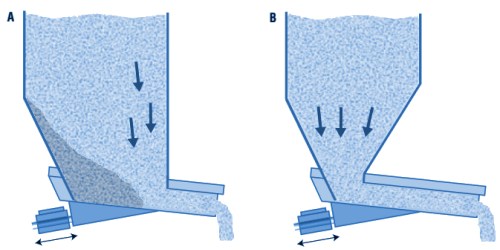

Veel toegepaste feeders nader bekekenOm silo + feeder probleemloos te laten werkenHierboven zijn algemene eisen en toepassingen van feeders behandeld en de mogelijkheden om de toestroming te verbeteren door gebruik te maken van flow-promotors. Hier zullen we ingaan op een aantal veel toegepaste feeders: de schroeffeeder of uitdraagschroef, de bandfeeder, de trilfeeder, de cellenradsluis en de trilbodem. We beperken ons hier tot de eigenschappen waarmee rekening moet worden gehouden om het systeem silo/ feeder probleemloos te laten werken. De schroeffeeder/ uitdraagschroefDe schroeffeeder is waarschijnlijk de meest toegepaste feeder en kan in principe worden toegepast voor alle typen stortgoed, zowel vrijstromend als cohesief. Zolang de toestroom naar de feeder maar is gewaarborgd. Omdat schroeftransport met veel wrijving gepaard gaat, moet bij abrasieve solids een slijtvaste variant schroef en huis gekozen worden. Dit is een duurdere, maar toch ook toegepaste oplossing. Een schroeffeeder zal normaal gesproken volumetrisch doseren via regeling van het toerental. In combinatie met een weegsysteem kan dit worden omgezet in gravimetrisch doseren. Dit type feeder kan bij een ronde of vierkante silo-uitgang worden gebruikt, maar wordt het meest toegepast bij een langwerpige uitstroomopening van een wigvormige trechter, omdat die gunstig voor is voor stroming zie trechtervormen. Bij een dergelijke opening is het noodzakelijk dat de stroming egaal verloopt; het product gelijkmatig wordt onttrokken.

Bij een schroef met gelijkblijvende spoed worden alleen de eerste schroefgangen gevuld en kan de schroef daarna niks meer opnemen. Het gevolg is kernstroming of schachtvorming, en boven het niet actieve deel van de schroef kan stabiele brugvorming optreden, met alle problemen van dien. Er is een aantal constructieve aanpassingen mogelijk om de schroef wel stortgoed over de gehele lengte van de opening te laten onttrekken. Het idee is om er voor te zorgen dat in de transportrichting in de schroef voldoende ruimte ontstaat om overal nog materiaal te laten toestromen. Dat wordt bereikt door de spoed en/of de diameter van de schroef in de transportrichting (trapsgewijs of continu) te laten toenemen, dan wel de diameter van de as te laten afnemen.

Hierbij dient rekening te worden gehouden met de werking van een uitdraagschroef,

die duidelijk verschilt van de werking van een normale (horizontale) transportschroef.

De laatste heeft een lage vulgraad en werkt als een duw-orgaan,

waarbij het stortgoed totaal niet roteert maar door het langsglijdende schroefblad horizontaal

over de bodem van de trog of buis wordt getransporteerd.

Bij een uitdraagschroef is de vulgraad veel hoger en wordt het product afgeremd door de wrijving met het huis,

zodat het in tegengestelde richting om de as draait, gelukkig wel minder snel dan de schroef.

Het is te vergelijken met een moer op een roterende bout, waarbij de moer enigszins wordt tegengehouden.

Hierdoor zal verplaatsing van de moer langs de bout optreden.

In het geval van de uittrekschroef zal de mate van transport afhangen van de inwendige wrijving,

de wandwrijvingen en de schroefgeometrie. De bandfeederDe bandfeeder is in feite een normale, meestal vlakke, korte transportband. Dit veel voorkomende type feeder is goed toepasbaar voor zowel vrijstromende als cohesieve, breekbare, elastische, niet stuivende materiaalsoorten. Het grote voordeel is dat de bandbelasting goed te meten is, zodat zowel volumetrisch als gravimetrisch kan worden gedoseerd. Regeling van de massastroom vindt plaats via aanpassing van laagdikte en/of bandsnelheid. De bandfeeder kan zowel voor ronde en vierkante als voor langwerpige openingen worden gebruikt. In het laatste geval zullen voor een goede werking weer enkele geometrische aanpassingen nodig zijn. Ook een bandfeeder zal in het algemeen niet gelijkmatig het stortgoed over de volle lengte van de opening onttrekken. Een gladde band met een grote openingshoogte aan de voorkant van de sleuf zal aan de voorkant veel product onttrekken. Een ruwere band met een wat kleinere openingshoogte zal het materiaal meer aan de achterzijde onttrekken. Ook de inwendige wrijving van het materiaal en eventuele geleidestrippen spelen hierbij een rol. Voor een gelijkmatige onttrekking wordt er daarom meestal voor gezorgd dat er in de transportrichting meer ruimte voor het materiaal ontstaat zodat toevoer mogelijk blijft. Een van de beste oplossingen hiervoor is om zowel de breedte van de toevoersleuf als de afstand tussen de onderkant van de sleuf en de band in de transportrichting te laten toenemen. De trilfeeder

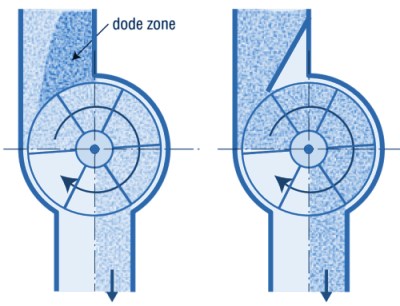

De trilfeeder of trilgoot is een robuust uitgevoerde feeder die voor vele materialen (vrijstromend, cohesief, heet, agressief) en in veel omstandigheden (stoffig, vuil) kan worden toegepast. Dit genereert een redelijk constante, regelbare materiaalstroom. De regeling kan zowel via aanpassing van de frequentie als de amplitude plaatsvinden. Dit type feeder wordt bij voorkeur voor ronde en vierkante openingen gebruikt en is maar in beperkte mate geschikt voor langwerpige openingen. Het probleem daar is dat de trilfeeder het materiaal bij voorkeur aan de voorkant van de uitstroomopening onttrekt. Dit kan grotendeels worden voorkomen door de hopper aan de achterzijde zo steil mogelijk te maken en aan de voorzijde een niet zo steile helling te kiezen, eventueel door het aanbrengen van geleideplaten. De beperking hierbij is dat de hellingen steil genoeg moeten blijven om massastroming te houden. En bij cohesieve materialen dat de opening groot genoeg blijft om brugvorming te voorkomen. De roterende sluisDe roterende sluis (doseersluis, cellenradsluis, rotary valve, star valve) wordt gebruikt bij ronde of vierkante openingen, voor het volumetrisch doseren van vrij stromende of licht cohesieve materialen. Bij niet te grote afmetingen vindt meestal stroming over de gehele toevoeropening plaats, bij grotere exemplaren kunnen problemen optreden. Omdat de cellen al bij het begin van de inlaatopening worden gevuld, kan een eenzijdige stroming en opbouw van een dode zone ontstaan.

Dit kan vermeden worden door het installeren van een geleideplaat boven de inlaat van de sluis.

Ook toepassing van meer en kleinere cellen en een hogere draaisnelheid, zodat de cellen minder snel vol zijn,

kunnen de toevoer regelmatiger maken.

Door variatie van de draaisnelheid van de sluis kan de geleverde volumestroom binnen zekere grenzen worden geregeld.

De roterende sluis wordt vaak toegepast voor het voeden van pneumatische transportinstallaties.

Samen met de boven de sluis staande materiaalkolom vormt deze een redelijke afdichting tussen silo

en de hogere druk in het pneumatische systeem. Wel zal er altijd een zekere hoeveelheid leklucht optreden.

Ten eerste via de inhoud van de roterende kamers, en ten tweede via rechtstreekse lek door de spleet tussen rotor en huis,

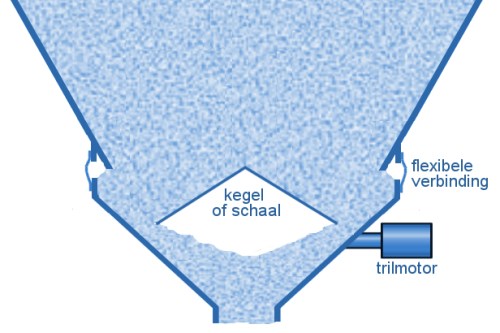

rondom en aan de uiteinden. Door slimme constructies is deze lekstroom klein te houden. De trilbodemEen trilbodem (vibrating bottom, bin activator) is eigenlijk zowel een flowpromotor als een feeder. Hierbij wordt aan het onderste deel van de vaste trechter, of soms rechtstreeks onder de cilinder, een flexibel opgehangen bodem aangebracht, die met trilmotoren in beweging kan worden gebracht. Deze bodem kan vanwege de trilling minder steil zijn als de vaste trechter. In de bodem, boven de uitstroomopening is meestal een meetrillende kegel of schotel aangebracht, zie de schematische weergave. Idee is dat het stortgoed alleen stroomt tijdens het trillen van de bodem, en stagneert als deze niet meer trilt. Bij makkelijk stromende producten en bij kans op doorschieten van gefluïdiseerd product is nog wel een aparte afsluiter nodig. Door de trillingen vindt niet alleen transport plaats maar wordt ook het stromingsgedrag van het materiaal verbeterd. Dit type feeder is enigszins regelbaar in frequentie en amplitude maar het regelbereik is vrij klein. Nadeel bij een trilbodem kan zijn dat de productstroom, vooral bij de grotere diameters, groot is. Als dat teveel is voor het proces, en de productstroom wordt geknepen, kan het onderste deel van de bodem verstopt raken.

De werking van de trilbodem wordt sterk beïnvloed door de belasting vanuit het bovenliggende stortgoed. Wanneer deze belasting te hoog wordt, zal de bodem niet voldoende in trilling kunnen worden gebracht. Daarom is het niet aan te raden om een trilbodem rechtstreeks onder de cilinder te monteren. Beter is het om eerst een stuk vaste trechter aan te brengen, een halve meter hoog is al voldoende voor een flinke reductie van de verticale. Bij harde, weinig elastische materialen moet erop gelet worden dat er geen drukken als ontstaan bij een vulsituatie blijven bestaan, zie feeder-belasting. Door de bodem even aan te zetten tijdens het vullen kan dat worden voorkomen. | |||||||||||||||||||||||||||||||||||||||||||||||||